北京航空航天大学研究人员开发的一种新型3D打印技术能够打印多材料管状结构,其最小壁厚薄至50微米,最小特征尺寸为10微米。

这项工作发表在《国际极限制造杂志》上,有朝一日可能会带来管状移植物的快速定制方法以及牙科、航空航天等领域管状组件的制造。

在没有组织血管和管状移植物等支撑结构的情况下制造复杂而精致的径向多材料模型几何形状具有挑战性。

“光滑的超薄管状结构在生物医学工程中很常见。”该论文通讯作者、北京航空航天大学生物科学与医学工程学院教授李杰波说。

“在传统的笛卡尔坐标系中很难制造这样的结构。为了更好地适应管状结构,为什么不将3D打印平台设计为圆柱体呢?通过采用极坐标系、旋转和缩回步骤,这些结构的制造可以很容易实现。”

过去几十年发展了许多先进的3D打印技术,打印速度快、精度高。然而,这些技术都不适合制造多材料薄壁管状结构。

为了在多材料支架打印中实现不同的机械性能,研究人员利用基于笛卡尔坐标的3D打印技术、熔融沉积建模(FDM)来制造管状结构。通过在xy平面上打印每一层并在z方向上堆叠不同的层来创建所需的形状。

然而,管腔内支架通常长径比较大,管径较小,长度较长,难以稳定地站立在支撑板上。

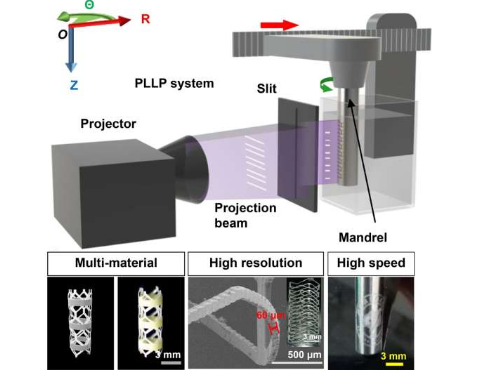

北航研究人员基于极坐标,开发了一种以旋转心轴为基材的打印装置,称为极坐标线投影光固化生产(PLLP)技术。图案光照明在旋转心轴上形成微小的固化聚合物结构。

研究人员利用PLLP技术实现了薄壁多材料管状结构的制造。他们通过仿真和机械实验验证了PLLP技术相对于传统的基于笛卡尔坐标的3D打印方法的优势。此外,他们还证实了打印水凝胶材料的可行性。

“PLLP最大的优势在于可以快速制造表面光滑的管状多材料结构,”李教授说。“这种方法对于管状移植物的快速定制以及其他领域管状组件的制造特别有益。”

研究人员正在继续这项工作,希望提高成形速度和分辨率。他们的目标是将PLLP技术应用到更广泛的领域,例如牙科和航空航天。